- Szerző Isaiah Gimson gimson@periodicalfinance.com.

- Public 2023-12-17 02:58.

- Utoljára módosítva 2025-06-01 06:42.

A sovány gyártás fogalmát nem olyan régen vezették be az orosz vállalkozásoknál, összehasonlítva a külföldi országokkal, ahol a Kaizen filozófiát az 1950-es években kezdték alkalmazni. Egy évtizeddel ezelőtt az orosz ipari vállalkozások csak egyharmada volt érdekelt a termelés optimalizálásában. Most a hatékony termelési rendszerek kiépítését a diszkrét ipari termelés és tanácsadás mellett nemcsak a nagy, hanem a közepes méretű vállalatok is használják a gazdaság számos ágazatában.

A lean gyártási rendszer őshonosai a Ford és a Toyota autóóriások. Azok a külföldi vállalatok, amelyek sikeresen alkalmazzák a Lean gyártás elveit, mint például a Nike, a Textron, a Parker, az Intel. A Lean technológiák aktív alkalmazásának kezdetét hazánkban 2006-nak tekintjük, amikor az Első Orosz Lean Fórum zajlott. A hazai sovány gyártási rendszerek létrehozásának úttörői híres autógyártóink - a GAZ és a KAMAZ. A Rusal, a Rosatom, az Eurochem, a TVEL, a Sberbank és még sokan mások vezetnek a Lean optimalizálási rendszereket és módszereket alkalmazó vállalatok között.

A sovány gyártási logisztika megvalósítása az orosz vállalkozásoknál állami támogatással rendelkezik, és azt a legfontosabb szabványok szabályozzák: az R 57522-2017, R 57523-2017, R 57524-2017 számú GOST-ok, valamint az Ipari Minisztérium megrendelésével jóváhagyott ipari ajánlások és kereskedelem.

A "Lean manufacturing" vagy a LIN kifejezés a "lean manufacturing", a "lean production" angol definíciók és ezek LEAN rövidítésének átírásának szemantikai fordítása.

A lean gyártást olyan vállalatirányítási rendszerként értjük, amely lehetővé teszi a munka minőségének javítását, miközben csökkenti a költségeket a veszteségek csökkentésével.

A lean szó angol-orosz fordítása „sovány, sovány, karcsú”. Ahhoz, hogy ilyen váljon, el kell veszítenie a felesleges zsírt. Ami a termelési szférát illeti, ez azt jelenti, hogy meg kell szabadulni a veszteségektől, ezáltal csökkentve a költségeket. Ezért a sovány gyártást néha leannek nevezik.

A LIN-gyártás három fogalma

A Lean gyártásának lényegét G. Ford írta le, aki azt mondta:

A Lean gyártási rendszerben két szempont alapvető:

- Szükséges bevonni a vállalat minden alkalmazottját az optimalizálási eljárásokba.

- A vállalkozásnak maximálisan a fogyasztó érdekeire kell összpontosítania.

Fogalmilag a globális termelésoptimalizálási rendszer három alapelvre épül.

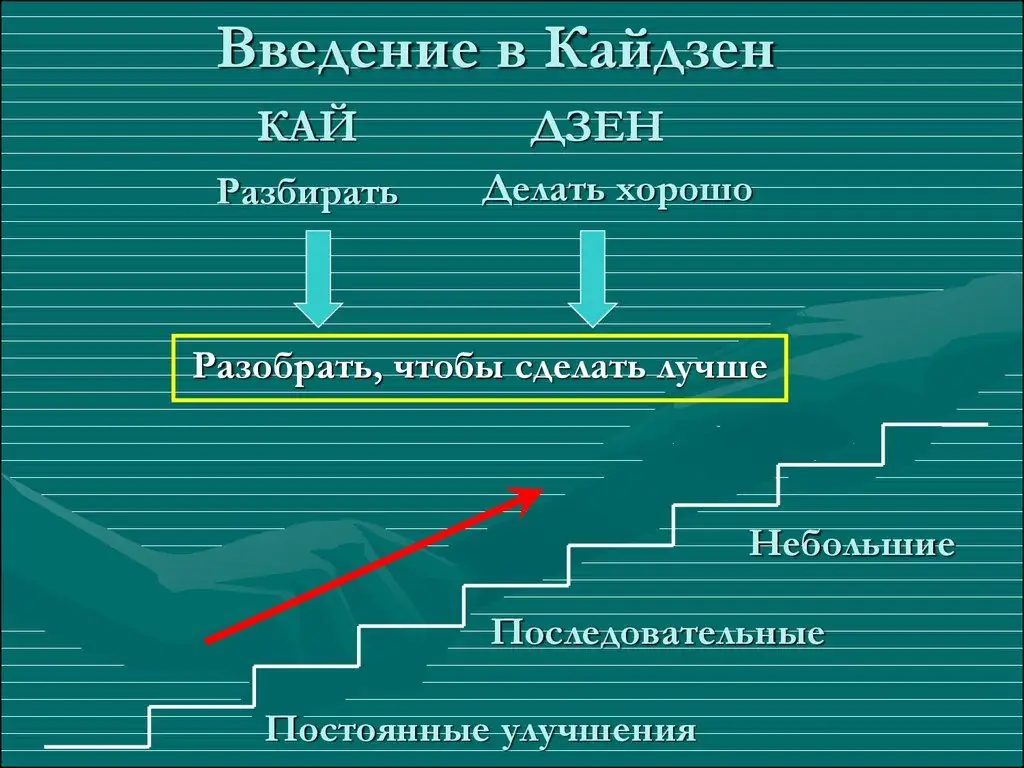

- Kaizen filozófia. Ezek olyan irányítási mechanizmusok, amelyek a folyamatos minőségfejlesztés gondolatán, valamint annak operatív és szakaszos megvalósításán alapulnak. A Kaizen stratégia azon a kijelentésen alapul, hogy a gyártási folyamatok fejlesztésének nincs határa, és minden vállalatnak, versenyképességétől függetlenül, előre kell lépnie.

- A Six Sigma koncepció azon a tényen alapul, hogy a termelést bármely adat mérhetőségének elvével kezelheti. Mivel a termelési folyamatokat mérik, nyomon lehet követni őket, és ezért javítani lehet például a fő teljesítménymutatók, a KPI-k elemzésével. A koncepció célja, hogy minden termelési folyamat kiszámíthatóvá és kiszámíthatóvá váljon, javítsa a meglévőket és új optimalizálási algoritmusokat hozzon létre.

- A termelés hatékonyságának javítása, az előállított termék minőségének javítása, a költségek csökkentése mellett - ezek a Lean Manufacturing rendszer feladatai.

Ez a három koncepció együttvéve megmutatja, hogyan lehet fokozatosan és folyamatosan javítani a gyártási folyamatok és a végtermék minőségét anélkül, hogy felesleges költségeket kellene felvenni.

Így a termelésmenedzsment radikalizmusát felváltotta egy integrált filozófia, amely a vállalatirányítás liberális módszereinek idealista elveit alkalmazza, és hatékony módszereket és eszközöket valósít meg a munka javításához.

Lean eszközök

A lean technológiákat a vállalkozás tevékenységének minden szakaszában alkalmazzák - a gyártási folyamatok kezdeti tervezésétől a termékek fogyasztóig történő értékesítéséig.

A folyamatos optimalizálási folyamat Lean eszközökkel történik:

- A berendezések teljes termelékeny karbantartása - TPM (Total Productive Maintenance).

- Gyors váltás és a felszerelések újratervezése "egy perc alatt" és "egy gombnyomással" - SMED (egyperces szerszámcsere) és OTED (egygombos szerszámcsere).

- Folyamatos anyagáramlás szervezése - CANBAN.

- Húzó termelés - húzó gyártás.

- Értékfolyam-leképezés - VSM (Value Stream Mapping).

- Anyagkezelő rendszer "éppen időben" - JIT (Just-In-Time).

- Vizuális menedzsment és visszacsatolási rendszer Andon.

- Munka végrehajtási szabványosítás - SOP szabványos működési folyamatok.

- A hatékony munkahely létrehozásának technológiája - 5S vagy 5S -CANDO.

- Teljes minőségirányítási rendszer - TQM (Total Quality Management).

A Lean eszközök úgy működnek, hogy a munka minőségének javulását maximalizálják és értékelik a termelés minden szakaszában és szintjén.